Introduction Of Micrometer:-

Micrometer एक सूक्ष्ममापी यंत्र है, जिसके द्वारा किसी जॉब को metric system में 0.01 mm तथा British system में 0.001 इंच या इससे भी अधिक सूक्ष्मता में मापा जा सकता है।

Micrometer का आविष्कार जीन पालमर (Jean Palmer) ने 1848 ई. में किया, और जे.आर. ब्राउन (J. R. Brown) ने 1867 में माइक्रोमीटर को Modified किया।

इसके बाद इसमे और सुधार हुए। लेकिन आधुनिक माइक्रोमीटर जीन पालमर के द्वारा बनाए माइक्रोमीटर का ही शुद्ध रूप है।

Note – पहला digital micrometer 1987 में आया था।

सिद्धान्त- माइक्रोमीटर स्क्रू थ्रेड की लीड व पिच के सिद्धान्त पर कार्य करता है।

अर्थात् नट और बोल्ट की तरह कार्य करता है।

माइक्रोमीटर के बहुत से प्रकार हैं जिसमे से एक है out side micrometer जिसका प्रयोग सबसे ज्यादा किया जाता है यहाँ उसी के वारे में जानेंगें।

बाह्य माइक्रोमीटर (OUTSIDE MICROMETER)

इस सूक्ष्ममापी यंत्र से 0.01 mm तक परिशुद्धता के साथ out side डायमेंशन को मापा जाता है।

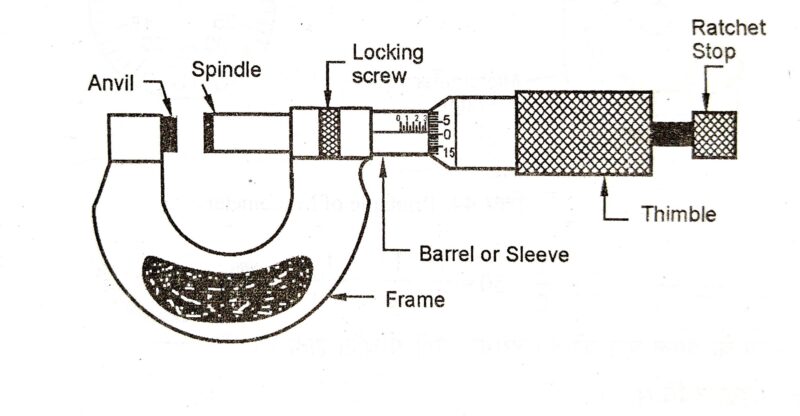

अंग (Parts)-

बाह्य माइक्रोमीटर के अंग निम्न प्रकार हैं-

फ्रेम (Frame)- ड्रॉप फोर्ड स्टील अथवा आघातवर्द्धनीय ढलवां लोहे का बना मुख्य ढांचा जिसपर माइक्रोमीटर के सभी भाग लगे होते हैं।

बैरल (Barrel) – यह वह भाग है जो स्पिंडल से जुड़ा रहता है और इसी पर datum line व main scale होता है।

थिम्बल (Thimble)- स्पिण्डल से जुड़ा हुआ भाग जिसपर thimble स्केल होता है। इस thimble स्केल को 50 बराबर भागों में बांटा जाता हैं।

स्पिण्डल (Spindle)- इसको क्रोमियम स्टील सेबनाया जाता है इसका एक सिरा मापन फलक (Measuring Face) तथा दूसरा चूड़ीदार बनाया जाता है जो नट में लगा होता है। स्पिण्डल को thread mechanism से आगे-पीछे किया जाता है।

निहाई (Anvil)- क्रोमियम स्टील का flat surface वाला measuring face जो फ्रेम में फिट होता है।

स्पिण्डल लॉक नट (Spindle Lock Nut)- Reading लेने के पश्चात् वांछित स्थिति में स्पिण्डल को लॉक करने के लिए।

रैचेट स्टॉप (Ratchet Stop)- मापन सतहों के मध्य एक समान दाब लगाने के लिए। इसी को घुमाकर स्पिंडल को आगे पीछे किया जाता है।

परास (Range)- सभी माइक्रोमीटरों पर 25 मिमी की range ही उपलब्ध होते है, जैसे 0-25 mm, 25-50 mm, 50-75 mm, 75-100 mm, 100-125 mm, 125-150 mm आदि।

कार्य सिद्धान्त (Working Principle)-

माइक्रोमीटर, स्क्रू व नट के सिद्धान्त पर कार्य करता है। एक चक्कर में स्पिण्डल द्वारा तय की गई रैखिक दूरी (lenier distance), स्क्रू के पिच के बराबर होती है।

अंश (Graduation)- मीट्रिक माइक्रोमीटर में थिम्बल के एक चक्कर में स्पिण्डल 0.5 mm पिच के बराबर आगे बढ़ता है।

बैरल पर 0.5 mm एवं 1 mm भागों वाली 25 mm लम्बी डेटम रेखा बनी होती है। थिम्बल की परिधि पर बने स्केल को 50 भागों में बांट दिया जाता है,

माइक्रोमीटर का अल्पतमांक (LEAST COUNT OF MICROMETER)

किसी माइक्रोमीटर द्वारा ली जा सकने वाली छोटी से छोटी माप को उसका अल्पतमांक (Least Count) या अल्पतम माप कहते हैं।

मीट्रिक माइक्रोमीटर (Metric Micrometer)-

इस माइक्रोमीटर के स्पिण्डल पर 25 mm दूरी में 0.5 mm की पिच के अनुसार चूड़ी कटी होती है।

थिम्बल स्केल को 50 समान भागों में बांट दिया जाता है। थिम्बल को एक पूरा चक्कर घुमाने पर स्पिण्डल 0.5 mm दूरी तय करता है।

Least count = pitch / total no. of division on thimble scale

= 0.5/ 50

Least count = 0.01 mm

ब्रिटिश माइक्रोमीटर (British Micrometer)-

इस माइक्रोमीटर के स्पिण्डल के ऊपर तथा स्लीव के अन्दर 1 इंच की दूरी में 40 थ्रैड कटी होती हैं।

और thimble स्केल पर 25 भाग बने होते हैं। तो स्पिण्डल को एक चक्कर घुमाने पर वह 1/40 इंच की दूरी तय करता है।

अर्थात् थिम्बल के 25 भाग यह दूरी तय करते हैं।

थिम्बल स्केल के 1 भाग का मान = 1/40इंच

Least count = pitch / total no. of division on thimble scale

= (1/40)÷25

= 1÷1000

Least Count = 0.001 inch

मापन में त्रुटियों के कारण (CAUSES OF MEASURING ERRORS)

माइक्रोमीटर के द्वारा जब किसी component को measure किया हैं, तो कभी कभी उसके measurement में कुछ न error देखी जाती है।

अर्थात माप की परिशुद्धता (Accuracy), व्यक्ति की मापन कार्यकुशलता तथा मापन यंत्रों की अशुद्धि (Inaccuracy) पर निर्भर करती है।

मापन त्रुटियों को निम्न प्रकार से वर्गीकृत किया जाता है।

1. जीरो त्रुटि (Zero Error)

2.ज्यामितीय त्रुटि (Geometrical Error)

3.रैन्डम अथवा दुर्घटनावश त्रुटि (Random or Accidental Error)

4.गेज एवं यंत्र त्रुटियां (Gauge and Instrument Errors)

5. समानान्तर त्रुटि (Parallel Error)

6.तापक्रम त्रुटि (Temperature Error)

7.सम्पर्क त्रुटि (Contact Error)

8.अवलोकन त्रुटि (Observation Error)

9. प्रत्यास्थता विरूपण (Elastic Deformation)

Zero Errors of Micrometer

जब Spindle और anvil बंद हो जाते हैं, तो thimble स्केल का जीरो मैन स्केल की datum लाइन के साथ हमेशा मेल खाता है।

किसी भी रीडिंग को लेने से पहले सभी स्केल को जीरो पर सेट कर लेना चाहिए। यदि ऐसा नहीं है होता है और thimble स्केल datum लाइन के कुछ आगे या पीछे जाता है तो इस रीडिंग को “शून्य त्रुटि” कहा जाता है।

Types Of Zero Errors for Micrometer Screw Gauge

1. Positive zero error

2. Negative zero error.

Positive Zero Error (Micrometer Screw Gauge)

यदि थिम्बल स्केल पर जीरो मार्किंग डेटम लाइन के नीचे है, तो माइक्रोमीटर में positive Zero Error होता है।

माइक्रोमीटर पर हम जो भी रीडिंग लेते हैं, हमें उस रीडिंग में उतनी value को घटाना होता है जितनी error के दौरान उत्पन्न हुई है।

Negative Zero Error (Micrometer Screw Gauge)

यदि थिम्बल स्केल पर जीरो मार्किंग डेटम लाइन के ऊपर है, तो माइक्रोमीटर में Negative Zero Error होता है।

माइक्रोमीटर पर हम जो भी रीडिंग लेते हैं, हमें उस रीडिंग में उतनी value को जोड़ना होता है जितनी error के दौरान उत्पन्न हुई है।

ज्यामितीय त्रुटि (Geometrical Error)-

ज्यामितीय त्रुटि को पुनः निम्नानुसार वर्गीकृत किया जा सकता है-

(i) लघु ज्यामितीय त्रुटि (Micro Geometrical Error)

(ii) दीर्घ ज्यामितीय त्रुटि (Macro Geometrical Error)

जब किसी जॉब की माप उसकी ड्रॉईंग से मेल नहीं खाती है तो वह

Macro Geometrical Error कहलाती हैं।

उदाहरणा के लिए समझे जब कोई सिलेण्ड्रीकल भाग टेपर हो जाता है तो वो इस प्रकार की त्रुटि हो सकती हैं।

इस त्रुटि V- Block की हेल्प से three point method के द्वारा ज्ञात किया जा सकता है।

यदि माप में नगण्य मात्रा में त्रुटि है जो measurement को प्रभावित नहीं करती है। इसे Micro Geometrical Error के रूप में जाना जाता है।

लेकिन अगर त्रुटि छोटी है लेकिन फिर भी गणना को थोड़ा बहुत प्रभावित करती है, तो इसे Macro Geometrical Error के रूप में जाना जाता है।

रैन्डम अथवा दुर्घटनावश त्रुटि (Random or Accidental Error)-

Random or Accidental Error बाहरी कारणों जैसे- dust partical, temperature difference और मानव जनित कारण जैसे- थकान, लापरवाही तथा देखने में दोष के कारण होती है।

गेज एवं यंत्र त्रुटियां (Gauge and Instrument Errors)-

कभी instrument के सही प्रकार काम न करने से Gauge and Instrument Errors उत्तपन्न हो जाती हैं।

माइक्रोमीटर में स्पिंडल और thimble के मध्य किसी भी प्रकार की चाल (Play) के कारण त्रुटि हो सकती है

जो मापे गए पाठ्यांक को प्रभावित कर सकती है। और अन्य त्रुटियों के रूप में घर्षण-त्रुटि तथा मापन यंत्रों में बैक लैश (Back Lash) पाया जाता है।

समानान्तर त्रुटि (Parallel Error)-

दो फ्लैट मेजरिंग सर्फेस के मध्य मापन के समय इन्हें प्रत्येक के समान्तर होना आवश्यक है।

यदि मापन सर्फेस आपस में समान्तर न होगी, तो समान्तर त्रुटि उत्पन्न होने की संभावना रहती है।

तापक्रम त्रुटि (Temperature Error)-

यदि तापक्रम में अचानक परिवर्तन होता है मापन में बड़ी त्रुटि होने की संभावनाएं रहती हैं, इसी कारण measurements के लिए 20°C का तापक्रम रखा जाता है।

सम्पर्क त्रुटि (Contact Error)-

components और measuring jaws या spindle-anvil के मध्य उपस्थित गंदगी भी मापन में त्रुटि का कारण होती है।

इसी कारण मापन यंत्रों को हमेशा measurements करने से पहले व बाद में साफ करके रखा जाता है।

अवलोकन त्रुटि (Observation Error)-

measurements लेते समय माइक्रोमीटर के thimble scale व main scale को सीधा न देखकर कुछ तिरछा देखा जाए

तो इंडिकेटर कम अथवा अधिक पाठ्यांक दर्शाएगा जिसके कारण Observation Error उत्पन्न होती है।

प्रत्यास्थता विरूपण (Elastic Deformation)-

Elastic Deformation इस प्रकार की error माइक्रोमीटर की संरचना पर निर्भर रहती है।

इसलिए Elastic Deformation को लिमिट में रखने के लिए इंडीकेटर के स्टैण्ड, मापन क्लैम्प तथा मापन फिक्सचर को अधिक मजबूत बनावट वाला बनाया जाता है।

इस त्रुटि को न्यूनतम करने के लिए माइक्रोमीटर में रैचेट-स्क्रू का use किया जाता है।

तामाप लेने की तकनीक (Measuring Technique)

1. measurements लेने से पहले व बाद में मुलायम या cotton के कपड़े से micrometer के anvil व spindle को हमेशा साफ करना चाहिए।

2. measurements लेने से पहले micrometer के scale को जीरो पर सेट करना चाहिए।

3. कंपोनट्स को बांये हाथ में पकड़ें और उसे जॉस् के नजदीक रखें

4. spindle को गुमाने के लिए हमेशा ratcheted stop का use करना चाहिए।

5. micrometer को आंखों के सामने बिलकुल सीधा पकड़कर रीडिंग लेनी चाहिए।